1885년 최초의 가솔린 자동차가 카를 프리드리히 벤츠에 의해 발명되고, 1903년 인류 최초의 동력비행기가 라이트 형제에 의해 발명된 이후, 이들 두 발명품은 인류에게는 없어서는 안될 지상과 공중의 대표적인 운송수단이 되었다. 이들 두 운송수단이 발명되던 시대에는 오늘날의 대표적인 소재들인 고분자재료(polymers)나 가볍고 튼튼한 경합금(light alloys) 및 복합재료 (composites)가 거의 존재하지 않았다.

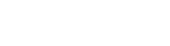

현재는 약 16만 종류 이상의 공학재료(engineering materials)가 널리 사용되고 있다. 특히 기체가 가벼워야 하는 항공기 특성상, <그림. 1>과 같이 비강도와 비강성이 우수한 경합금과 섬유보강복합재료 (fiber reinforced composites) 등의 신소재는 출현과 동시에 우선적으로 적용되었고, 기술개발 경쟁이 치열했던 1, 2차 세계대전을 통해 항공기는 발전에 발전을 거듭하여 왔다.

그림1. 새로운 경량합금 및 복합재료의 항공기 적용

연비 20% 향상

특히 60년대 초에 개발된 탄소섬유(carbon fiber)는 항공기의 주재료로 사용되지 못하다가 70년대 말에 이르러 소형 Beech Starship의 동체와 날개 등의 주구조물에 적용되었다. 그 후, 90년대 초 파괴인성이 강화된 에폭시의 개발로 이를 이용한 탄소섬유 강화복합재(Carbon Fiber Reinforced Plastic Composites, 이하 CFRP 복합재) 수평미익이 보잉777에 적용되었다.

2000년대에는 복합재료를 이용한 Automatic Tape Lay-up (ATL), Automatic Fiber Placement (AFP) 성형장비와 같은 자동화된 최신 동체성형기술 및 대형날개와 같은 주구조물 적층부의 층간분리현상 (interlaminar delamination phenomena)을 크게 줄일 수 있는 자동화된 스티칭(stitching) 기술 등이 개발되었다.

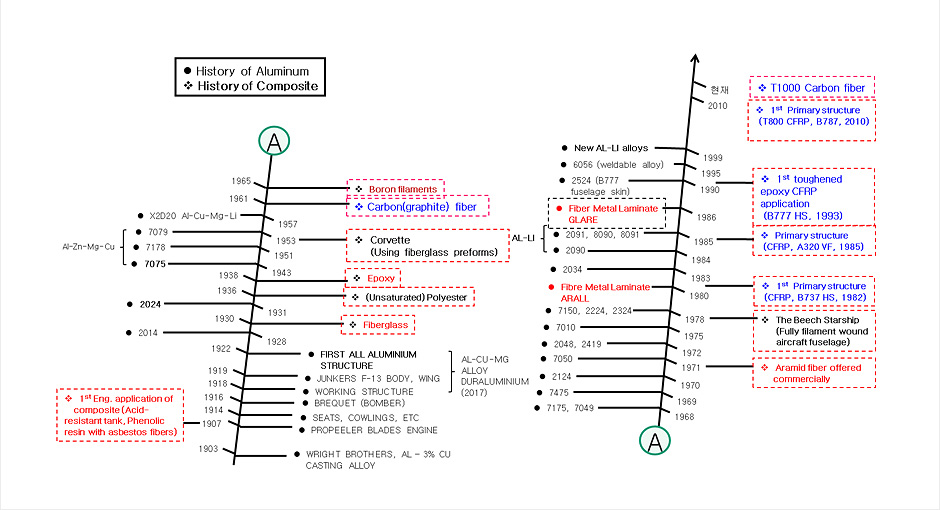

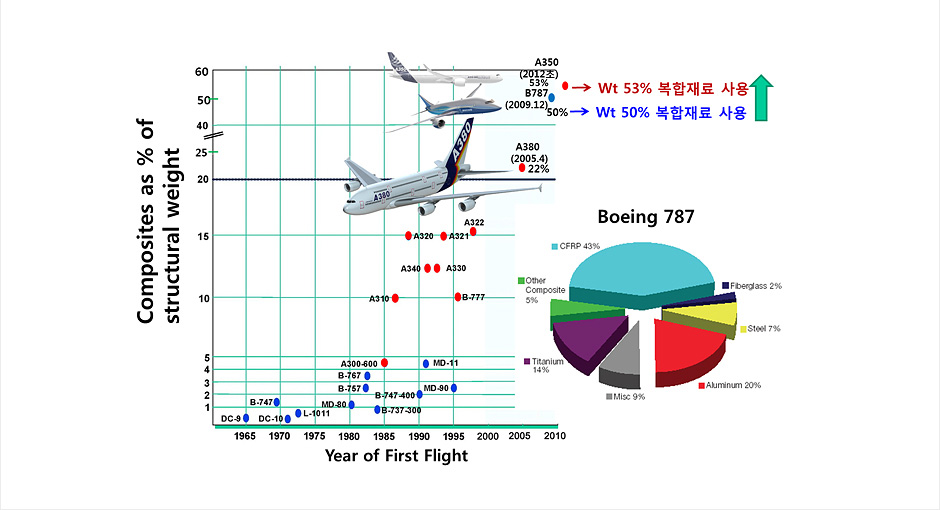

이러한 자동화 성형기술의 발전과 더불어 2000년대 후반 대형 항공사의 줄도산을 초래한 급격한 유가(<그림. 2> 참조)상승으로 뛰어난 연비를 가진 민간항공기가 요구되었다. 이를 반영하듯 보잉787의 전체 동체 (fuselage)와 주날개(main wing) 등의 주구조물(primary structure)에까지 CFRP 복합재가 본격적으로 적용되어 역사상 복합재료를 전체 무게의 50%까지 사용한 복합재료민간항공기(보잉787)가 탄생하게 되었다(<그림. 2> 참조).

보잉787기는 에너지급등기(<그림. 3> 참조)에 개발되어 피크점인 2008년도에 전일본항공사(ANA, Japan)에 처음으로 인도되었다. 이로써, 드디어 항공기의 전기체구조물을 CFRP 복합재로 제작한 기존 동급항공기보다 약 20% 연비가 향상된 고연비 복합재료 항공기의 시대가 도래하였다.

그림2. 민간항공기의 복합재료 적용 wt.% 변화 추이

그림3. 세계 유가 변동 그래프 (출처 : 한국석유공사 petronet)

한편 자동차의 경우, 전통적인 강철 중심의 소재에서 크게 벗어나지 않은 상태에서 다양한 요소의 기술이 발전함에 따라 성능이 크게 향상되어 왔다. 운행중의 보안(블랙박스카메라, 후방카메라 등), 안전(ABS 브레이크, 사이드/운전석/조수석에어백 등) 및 편의성(네비게이터, 고사양 음향장치, 자동주차장치 등)에 대한 구매자의 요구도가 증가하면서 차량의 무게가 줄어들기는커녕 역으로 더 늘어나고 있다.

반면, 연비를 주요 구매기준으로 중시하는 소비자들의 요구도 증대되어 저연비차량에 대한 사회적 관심증가와 더불어 규제강화가 일어나고, 이에 자동차 OEM사의 경량화의지가 크게 작용하여 경량화에 대한 업체의 기술개발노력도 극대화되고 있다. 이런 배경 속에서 유가하락이 일어나기 전 국내업계는 다운사이징 열풍, 변속기의 다단화로 인한 연비향상, 하이브리드 엔진개발 및 플러그인 하이브리드, 내연기관을 탈피한 수소 연료전지차 등의 개발에 많은 힘을 기울였다.

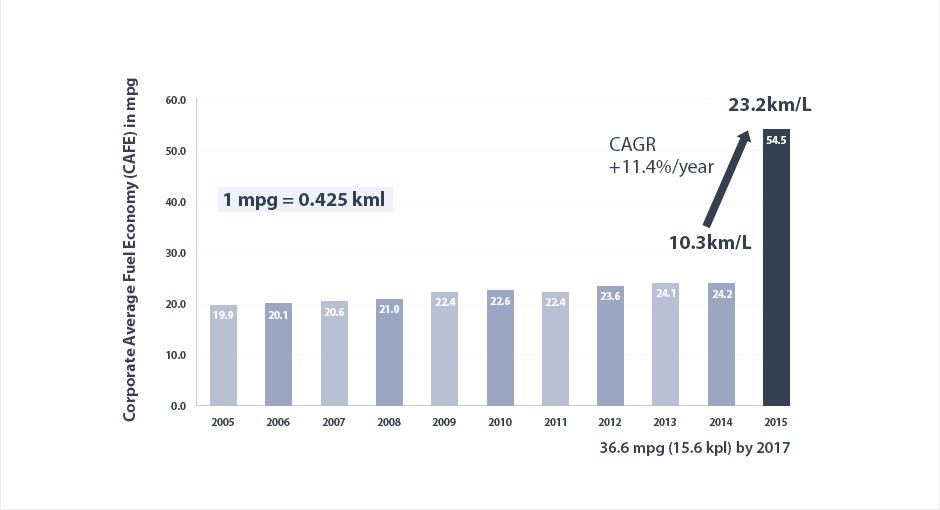

2015년 초부터 나타난 유가하락현상으로 자동차의 경량화 열풍이 잠시 주춤한 듯 보이지만, 기업평균 연비제도(Corporate Average Fuel Economy, 이하 CAFE)와 같은 환경 및 연비관련 국제적 규제도 변함없이 지속적으로 강화되고 있어, 자동차 경량화 추세는 피할 수 없는 대세라 할 수 있다. CAFE 규제의 한 예로서, 2014년도에는 규제연비가 10.3km/L였지만, 2025년에는 23.2km/L로 연평균 연비를 11.4%씩 증가시켜야 한다. 이는 연비관련 연구개발을 꾸준히 하지 않으면 충족시키기 어려운 과제다.

그림4. 지구온난화를 완화하기 위한 환경관련 CAFE 자동차 연비 규제

한편 기존의 경량화 소재들인 알루미늄 합금, 마그네슘 합금, (초)고장력강((Ultra) High Strength Steel)과 다양한 종류의 복합재료 중에서 자동차 OEM사는 항공기제조사에서 지난 수십여년간 기술이 축적되고 성능이 입증된 CFRP 복합재의 가능성을 주시해왔다. 최근 유럽, 미국 및 일본 등 해외 선진국 업체에서는 일찌감치 CFRP 성형기술을 조기 접목하기 위해서 CFRP 복합재 항공기 제조관련 OEM사 소재 생산, 공급업체들과 협력을 도모하기 위한 다각적인 제휴(<표. 1> 참조)가 이루어져 왔다.

표1. 자동차 OEM사와 항공관련 회사와의 협력관계 구축현황

| Date | Auto Company | Partner | Purpose |

|---|---|---|---|

| ? | HMC+KIA | Hyosung?Toray (Korea)? | ? |

| 2014.12 | Toyota | CF producer,Toray | Toray Industries’ CF material will be used for a range of parts in Toyota’s MIRAI fuel cell vehicle. |

| 2012.08 | Jaguar Land Rover | CF producer, Cytec | Strategic collaboration to develop designs, materials and manufacturing concepts for the cost-effective use of CFRP composites in automotive structures. |

| 2012.04 | Ford | Dow Automotive Systems | Joint development agreement for use of CF composites in high-volume vehicles. |

| 2012.03 | Automotive supplier Magna Exteriors &Interiors | Carbon fiber producer, Zoltek | Exclusive global collaborative partnership to develop low-cost CF SMC composites for the automotive industry. |

| 2012.02 | UK automotive design company Gordon Murray Design Ltd (GMD) | CF producer, Toray | Technical partnership agreement to develop mass production techniques for thermoplastic CFRP in the vehicle structure. |

| 2011.12 | General Motors (GM) | CF producer, Teijin | Co-development pact to develop CF composite technologies for use in high-volume GM vehicles, focusing on Teijin’s CFRP thermoplastic processing technology. |

| 2011.02 | Audi | German industrial group using CFRP in industrial plant design, Voith | Development partnership focusing on the development and automated production of CFRP materials for automotive use |

| 2011.01 | Daimler (Mercedes-Benz) | CF producer, Toray | Joint venture in Germany for the manufacture and marketing of CFRP automotive parts |

| 2009.10 | BMW | CF manufacturer, SGL Group |

Joint venture to manufacture CF and CF fabrics for the automotive industry for production of CFRP body components for BMW i3 set for launch in 2013 and the BMW i8. |

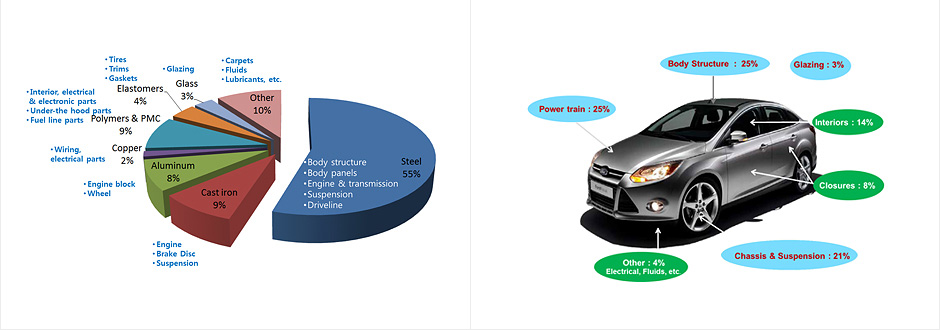

자동차의 경량화를 위해서는 일반 자동차가 어떤 소재로 구성되어 있는지를 보잉787 항공기와 비교하여 살펴볼 필요가 있다 (<그림. 5(a) 및 <그림. 2> 참조>). 일반 자동차의 경우 구성소재 중 강재(steel)와 주철(cast iron)이 각각 55%와 9%, 합 64%로 차량 무게의 약 2/3을 차지하고 있다. 항공기의 적용사례를 교훈삼아, 이들 강재소재를 사용한 차체골격(BIW, Body-in-White) 구조물과 외부패널 부분, 엔진과 트랜스미션, 서스펜션, 엔진브레이크 등을 소재 경량화의 우선대상으로 정해야 원하는 경량화 목표를 달성 할 수 있을 것으로 사료된다.

항공기의 경우, CFRP 복합재 43 wt.%를 포함한 전체 구조물 무게의 절반을 복합재를 사용하고 있고, 강재는 7wt%만 적용하고 있다. 또한 일반 자동차의 부위별 무게비율을 보면((<그림. 5(b) 참조), power train, 차체 (body structure)와 섀시 및 서스펜션 부분이 비슷한 수준의 무게 분포를 가지고 있고, 이들이 전체 차량 무게의 70%정도를 차지하고 있어 이들 부품 및 구조물들이 자동차 경량화의 핵심대상이라고 생각해 볼 수 있다.

그림5.

일반적으로 자동차 중량을 100㎏ 경량화시켰을 때 약 0.88Km/L의 연비향상 효과를 얻을 수 있다고 하다. 이외에 CO2의 발생량 절감 등도 추가 효과로 생각할 수 있다. 또한 줄어든 무게만큼 무게 당 출력(power to weight ratio)이 높아져서 엔진, 브레이크, 기어박스 및 기타 기계부품 및 구조재를 포괄하는 동력전달장치(Powertrain)의 다운사이징이 가능하여 추가적인 무게감소 효과(indirect weight saving effect)를 기대할 수 있다. 이로써 자동차의 브레이크 제동거리가 짧아지고 다운사이징으로 인한 추가적인 연비개선이 이루어지고, 결국에는 주행 핸들링도 좋아지는 선순환구조를 가져올 수 있다.

대부분의 탄소섬유는 거의 섬유, 의류 원료로 익숙한 아크릴수지(PAN)와 석유, 석탄에서 얻어지는 피치(Pitch)등을 섬유로 만든 다음, 특수한 무산소 환경에서 고온전기열처리 공정을 거쳐 ‘미세 흑연결정 구조로 된 섬유상태의 탄소물질’로 만들어진다. 하지만 이런 우수한 탄소섬유는 제조가격이 매우 고가라 럭셔리 자동차나 브랜드 인지도가 높은 일부 고품질, 고사양, 고성능을 지향하는 고가의 자동차에만 적용될 가능성이 크다.

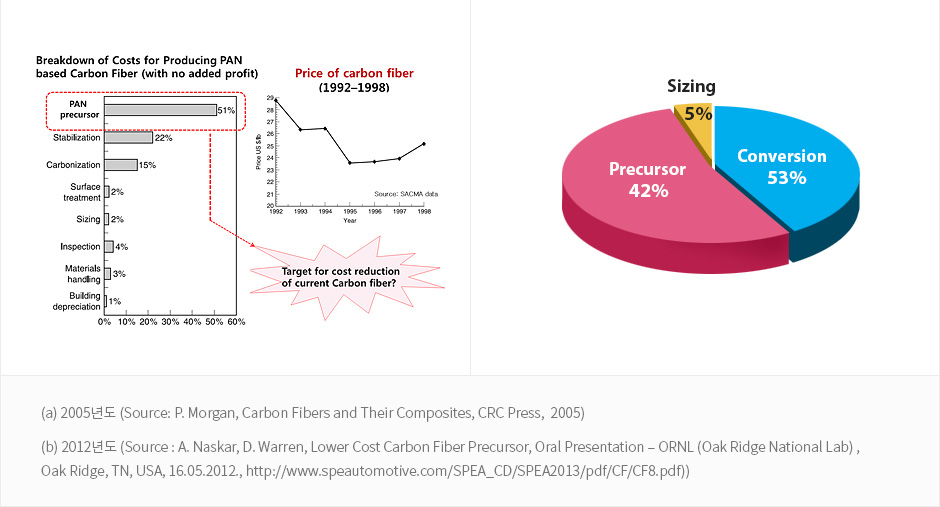

< 그림. 6>은 탄소섬유의 제조과정을 분석하여 각 공정단계별 원가를 비교한 것으로, 탄소섬유 가격의 절반이 탄소섬유의 원소재인 precursor의 가격이다. 탄소섬유의 원소재를 보다 경제적인 것으로 대체하지 않는 한, 탄소섬유의 가격을 자동차 OEM사의 원가 요구수준에 맞추기는 어려울 것으로 보인다.

그림6. PAN 계열 탄소섬유의 공정별 원가구성비(%)

이러한 문제를 해결하기 위한 노력의 일환으로 미국의 ORNL(Oak Ridge National Lab, USA)을 주축으로 한 공동연구팀에서는 나무(wood)의 구성성분의 20~30%를 차지하는 일종의 기지재(matrix) 역할을 하는 높은 분자량의 방향족 바이오 고분자폴리머(aromatic biopolymer)로 리그닌(lignin) 기반의 저가형 탄소섬유를 개발하여 자동차용으로 품질을 개선하는 연구 작업을 수행하고 있다.

앞에서 언급한 기존의 CFRP복합재와 새로운 리그닌 기반 CFRP 복합재료가 자동차 경량화의 핵심소재로 요구되는 조건으로는 기존의 강재중심의 자동차 구성부품 및 구조물을 대체할 수 있을 만큼 충분히 높은 비강도(specific strength) 및 비강성(specific stiffness)을 가져야 하며 가격이 알맞아야 한다.

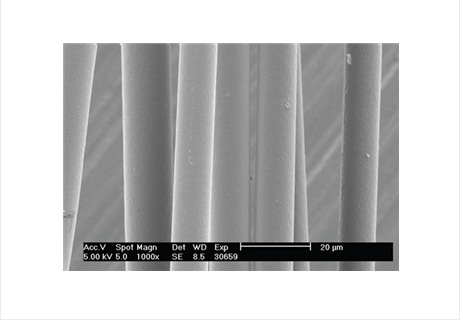

그림7. 나무의 리그닌 기반 자동차용 탄소섬유 고해상도 사진

(출처 : ORNL)

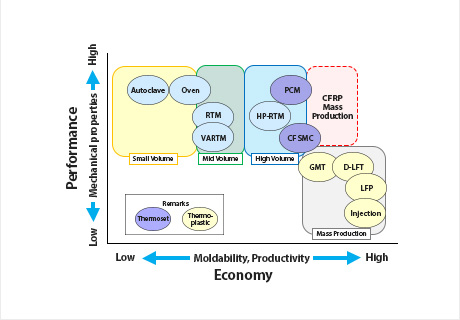

그림8. CFRP 복합재료 부품의 생산용 공정기법의 성능 및

경제성 성형공정 방법

특히 탄소섬유의 경우 성형전 최종 산물인 CFRP 원소재의 가격이 5~10 US$/kg 이내가 되어야 하고, 대량생산을 위한 속경화성 수지와의 계면 특성이나 젖음 특성이 서로 잘 부합되어 양산 자동차에 적합한 성형비용과 성형속도를 가져야 한다. 또한 운전자와 승객의 안전을 위해 충돌안전성(crashworthiness)이 충분히 확보되고, 기존 CFRP 복합재의 처리(매립 소각)에 따른 환경피해를 최소화하기 위해 폐차(end of life)시 최대한 재활용(recycle)이 가능하도록 관련기술과 법령이 신속히 개발되어야 한다.

또한 항공기산업 분야에서 잘 축적된 기술을 자동차에 특화하여 다양한 종류의 OOA (Out-of-Autoclave) 성형공정과 자동화 성형공정 (<그림. 8>)에 문제없이 적용될 수 있도록 하여야 하며, 이를 통해 고품질의 자동차부품이 빠르고 높은 생산수율로 제조될 수 있어야 한다. 여기에 사고시 자동차의 손상부위 수리(repair)가 저렴하고 빠르게 이루어 질 수 있는 기반이 갖추어지고, 수리에 대한 구조적 안전성이 확보되어야 기존의 강재재료를 대체하여 자동차의 경량화가 무난히 이루어 질 수 있다고 판단된다.

비록 CFRP복합재료 관련 설계/해석/시험평가/인증/생산 및 기계가공/본딩접합/표면처리 기술 등이 항공산업 분야에서는 이미 충분히 성숙해 있더라도, 이를 자동차에 신규 적용하다 보면 수많은 시행착오를 되풀이하게 마련이다. 이를 최소화하기 위해서는 자동차 OEM사의 노력에 수반하여 국내 항공분야 관계사 및 연구기관과의 협력을 강화하는 것도 필수적이다.

- 최흥섭

- 홍익대학교 기계정보공학과 교수