최근 도로를 다니다 보면 아이오닉과 같은 순수 전기차를 비롯해 쏘나타, K5 하이브리드 등 다양한 하이브리드 전기자동차를 많이 볼 수 있다. 폭스바겐 디젤게이트로 디젤에 대한 관심이 줄어들면서 그만큼 경제적이고 친환경적인 전기자동차에 대한 관심과 수요가 급증하고 있는 것을 알 수 있다.

현대 아이오닉 일렉트릭

전기자동차 안에는 다양한 용량과 크기를 갖는 전지 팩이 들어있다. 전지 팩은 배터리 셀, 모듈, 배터리를 관리하는 배터리 매니지먼트(battery management system) 등으로 구성되어 있으며 회사별로 다양한 형태의 배터리 셀을 사용하고 있다.

전기차용 배터리 셀은 크게 각형 전지, 파우치형 전지, 원통형 전지 3가지 형태가 사용되고 있다. 그중 자동차용 각형 리튬이온 전지를 주력으로 연구개발 또는 생산하고 있는 기업은 크게 일본의 파나소닉(Panasonic)과 GS-Yuasa, 한국의 삼성SDI, 중국의 BYD 등이 있다. 이와 같은 각형 전지는 팩 조립에 유리하며 기계적 강성이 뛰어나 유럽 자동차업체들과 일본 토요타 등이 선호하고 있다.

폭스바겐 등 일부 자동차업체를 중심으로 전지 크기를 표준화하기 위한 움직임이 있다. Al 파우치를 적용한 폴리머 전지 대비 무게당 에너지 밀도 측면에서는 크게 불리하지만, 전지 내부에 안전 소자와 같은 부품들을 사용할 수 있기 때문에 안전성 측면에선 폴리머 전지 대비 일부 유리한 점도 있다.

이와 같은 각형 전지는 대부분 내부구조는 winding 형태로 되어 있으며 기존의 소형 폴리머 전지와 다르게 전극의 길이가 길고 내부저항 감소가 매우 중요하기 때문에 내부 집전 구조를 설계하는 것이 매우 중요하다. 현재 토요타에서 개발한 각형 전지의 내부구조를 살펴보면 다음과 같다.

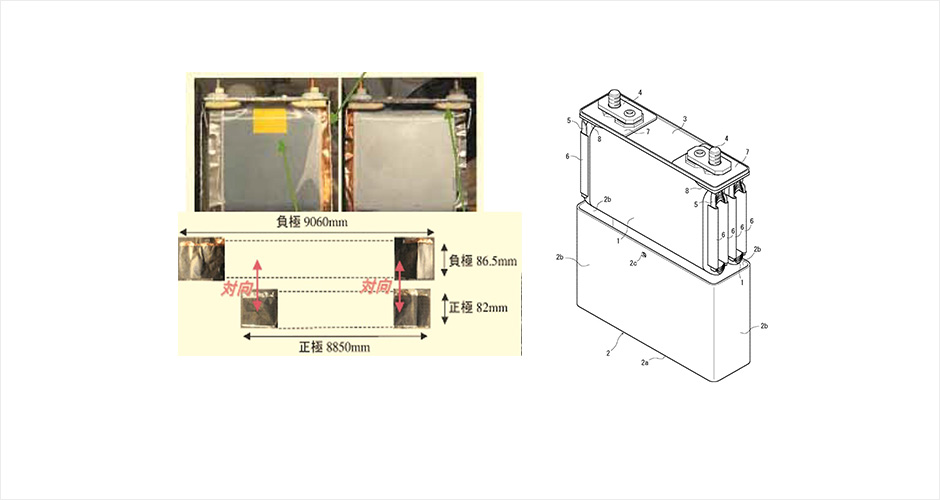

(그림 1) 토요타자동차의 Vitz에 탑재된 12Ah급 Li-ion 전지의 내부 구조(좌) 및 미쓰비시 i-MieV에 탑재된 GS-Yuasa의 50Ah급 각형 전지 구조(우) (출처: 일본특허 P4635405호)

그림 1에서 보듯이 자동차용 각형 전지의 내부는 기존 소형 전지와는 다르게 양/음극 양쪽 끝에 활물질이 코팅되지 않는 무지부를 두고 이 부분에 리드탭을 용접함으로써 전지의 내부 저항을 줄이기 위한 구조를 채택하고 있다. 기존의 휴대기기용 소형 전지에서는 음/양극의 길이가 길어도 30cm 이내로 매우 짧기 때문에 winding 형태의 내부 구조를 채택하는 것이 생산성에 매우 유리한 장점이 있다. 하지만 대용량을 갖는 EV용 전지나 전력저장용 전지의 경우 전극의 길이가 매우 길어짐에 따라 winding 형태의 젤리롤을 제조하기에는 생산성이 매우 떨어지는 문제점이 있다. 토요타에서 개발한 12Ah급 각형 리튬이온 전지만 하더라도 음극의 길이가 최대 9m에 이르러 winding 시 음/양극의 align이 틀어질 수 있어 불량이 발생할 소지가 크기 때문에 소형 전지 대비 고속으로 winding 하는 것은 쉽지 않다.

하물며 30Ah급이나 60Ah급 전지를 제조하기 위해서는 단순히 winding을 하는 것보다는 15Ah나 20Ah급 용량을 갖는 젤리롤을 우선 제조하고 이 젤리롤 두개를 병렬로 연결하거나 세 개를 연결하는 것이 유리하다. 일본 GS-Yuasa의 특허를 살펴보면 50Ah급 용량을 갖는 전지구현을 위하여 전극집합체인 젤리롤 2개를 병렬연결한 후 전극 양단에 집전 단자를 설치하기 위한 구조로 되어 있음을 알 수 있다.

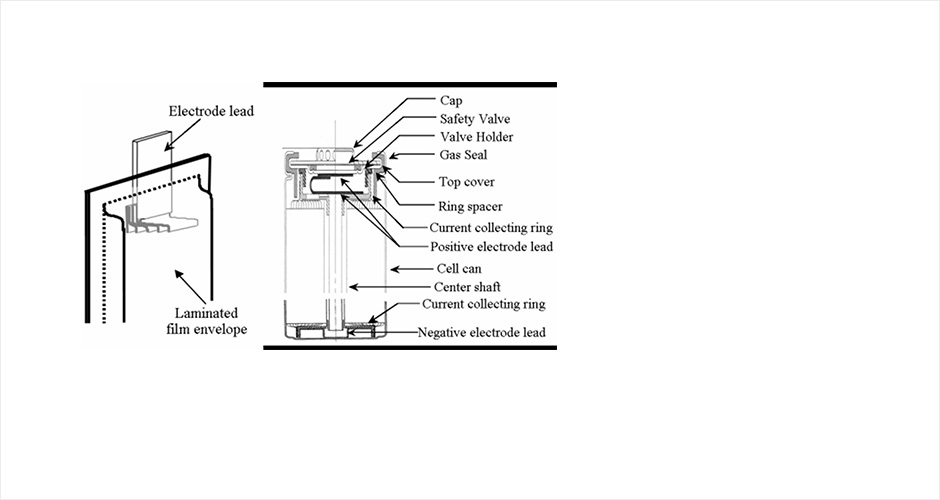

반면 리튬이온 폴리머 전지는 각형 전지에 비하여 무게가 가볍고 성형 측면에서 Al 파우치를 외부 케이스로 사용하기 때문에 무게당 에너지 밀도 측면에서 매우 유리한 점이 있다. 이로 인해 PHEV/EV 등과 같이 에너지 밀도가 중요한 application에서는 많은 자동차회사가 각형 전지보다 선호하고 있는 편이다. 또 앞선 각형 또는 원통형 전지의 경우 단자 구조를 설계하고 안전변 등의 각종 부품이 많이 필요하지만, Al 파우치를 이용한 폴리머 전지의 경우 단자인 리드탭과 Al 파우치만으로 간단히 이루어져서 제품의 신뢰성을 높일 수 있다고 닛산은 주장한다.

(그림 2) 자동차용 리튬 폴리머 전지 및 원통형 전지의 내부구조 비교(좌) 및 전지 간 자동차 모드 주행 시 내부온도 변화 시뮬레이션 결과 (우) (출처: 닛산자동차 발표자료)

중대형 폴리머 전지는 국내의 LG화학, SK 이노베이션, 중국의 중소 전기차용 전지업체 등에서 널리 채택되고 있으며 내부 구조는 주로 적층형으로 이루어져 있다.

마지막으로 테슬라 자동차가 채택하고 있는 원통형 전지는 기존의 노트북 등에 널리 사용되는 18650 전지를 자동차용 전지로 채택한 것이다. 이와 같은 18650 전지는 기존 중대형 전지 대비 생산하기 쉽고 제품의 신뢰성이 높은 것이 가장 큰 장점이다. 하지만 방열 특성 측면에서 기존의 각형 전지나 파우치형 전지에 비해 불리한 것이 단점이다.

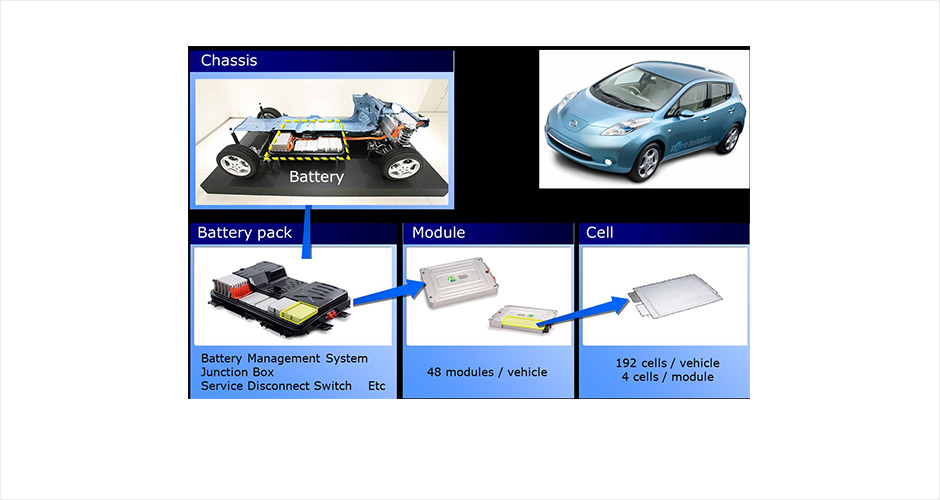

자동차용 전지 팩 시스템은 일반적으로 단위셀, 단위셀로 구성된 모듈(보통 8~10개 직렬 및 일부 병렬 채용), 릴레이와 전류센서, 온도 센서와 같은 각종 전장부품, BMS, 각종 고정 부품들로 구성된다. 서비스플러그의 경우는 전지팩의 탈/부착 시 안전을 위하여 팩을 전기적 연결을 분리할 때 적용하는 부품이다. 그림 5는 닛산 리프에 채용된 전지 팩의 기본 구성을 나타낸 것이다. 닛산 리프의 경우 1개의 모듈에 2S2P 구조의 모듈을 채용하고 있으며 이와 같은 모듈을 48개를 직렬 연결함으로써 최종 전지 팩을 구성하고 있다.

(그림 3) 자동차용 배터리 시스템 구성 절차도(출처: 닛산발표자료)

한편, LG화학에서 개발한 하이브리드용 전기자동차용 전지 팩의 경우 Al cover를 이용하여 전지의 고정과 전지 간 공기 통로를 5mm 내외 수준에서 일정하게 유지하도록 전지 팩을 개발하여 사용하고 있다. 즉, 두 개의 전지를 양쪽에 셀 커버를 이용하여 한 개로 묶은 후에 적층하고 이후 전지 module로 제조한 후 팩을 조립한다. 기 상용화된 아반떼 하이브리드 차의 경우 인버터 등과 같은 냉각채널을 사용하는 일체형 냉각을 진행하고 있다. 추가로 이처럼 셀 커버를 이용한 냉각 방식은 국내의 LG화학뿐만 아니라 SK 이노베이션에서도 유사한 방식을 채택하고 있다.

(그림 4) 리튬 폴리머 전지 모듈의 공냉식 cooling channel의 design 사례 (출처: 전지제조사 제공)

자동차용 배터리는 친환경자동차의 마일리지 확보를 위해서 무게당 및 부피당 에너지밀도를 극대화할 필요성을 갖는다. 현재 개발된 이차전지 시스템 중에서 가장 에너지밀도가 높은 리튬이온 전지의 경우에도 현재 수준으로의 마일리지가 200km~350km 수준에 머무르고 있다. 이는 현재의 일반 내연기관 자동차의 500~1000km의 1/3 수준에 불과한 것으로 이를 극복하려는 고에너지밀도 구현이 가능한 새로운 이차전지 시스템에 대한 관심 및 기술개발이 전 세계적으로 활발히 진행되고 있다.

일본 학계에 의하면 리튬이온전지 이후의 post-LIB 신배터리는 리튬이온전지의 성능 개선, 특히 부품, 소재의 성능 개선을 시작으로 해서 진행될 것으로 예상하며, 특히 가장 중요한 역할을 담당하는 소재로써 고체전해질을 선택하고 있다. 이는 필수적으로 차세대 post-LIB이라고 칭하고 있는 리튬공기전지 및 리튬황전지 모두 리튬금속을 음극으로 사용함에 따른 안전성 확보 등의 목적으로 인해 실제 전지의 상용화를 위해서는 고체전해질을 필수적으로 사용해야 하기 때문이다. 따라서 리튬금속의 사용, 고에너지밀도의 양극(황 또는 산소)을 사용함으로써 고에너지밀도를 구현하면서, 이로 인해 야기될 수 있는 전지 안전성의 악화를 고체전해질로 억제하는 방향으로 개발이 진행될 것으로 판단된다.

- 유지상

- 전자부품연구원 차세대전지연구센터 센터장